환경 관리 및 안전 관리

대부분 재해는 작은 사고나 실수에서 비롯되며 경미한 사고를 철저히 대응함으로써 대형 사고를 방지할 수 있다.

위험점, 하인리히 법칙, 위험성 평가

기계설비 위험점

기계설비를 운전·정비·조작하는 과정에서 작업자의 신체가 위험에 노출되는 주요 지점을 의미하며, 이러한 위험점은 사고 예방을 위한 방호장치 설치 및 관리의 핵심 기준이 된다.

| 위험점 명칭 | 설명 |

|---|---|

| 협착점 (Pinch Point) | 두 개의 부품 사이, 또는 이동 부품과 고정체 사이에 신체가 끼이거나 눌릴 수 있는 지점 |

| 끼임점 (Nip Point) | 회전체와 회전체, 또는 회전체와 고정체 사이로 신체가 말려들어가는 위험 지점 |

| 절단점 (Shearing Point) | 두 부품이 수직 또는 평행으로 움직이며 교차할 때 절단이나 절상이 발생할 수 있는 지점 |

| 물림점 (Crushing Point) | 상하·좌우 운동부에 신체가 끼이거나 눌릴 수 있는 지점. 주로 중량물 취급기계에서 발생 |

| 접선물림점 (In-running Nip Point / Tangential Point) | 회전하는 롤러·기어 등 맞물리는 지점에서 발생하는 위험, 주로 손가락 끼임 사고 발생 |

| 회전말림점 (Entanglement Point) | 회전하는 축 등에 작업자의 옷, 머리카락, 장갑 등이 감겨서 신체를 끌고 들어가는 지점 |

위험점별 구체적인 사례는 다음과 같다.

| 위험점 | 구체적 사례 |

|---|---|

| 협착점 | 리프트 가동부, 슬라이더와 가이드레일 사이 |

| 끼임점 | 컨베이어 롤러 사이, 벨트-풀리 접점 |

| 절단점 | 프레스 금형, 절단기 날 |

| 물림점 | 유압실린더 작동부, 리프트 테이블 하부 |

| 접선물림점 | 맞물리는 기어, 회전롤 사이 |

| 회전말림점 | 회전축, 드릴 스핀들 |

다음과 같은 방법으로 위험점을 방지할 수 있다.

- 기계 방호장치 설치 (고정형, 이동형, 자동식 가드 등)

- 긴급 정지 장치 설치 및 유지

- Lock-Out Tag-Out(LOTO) 제도 준수

- 정기적인 위험성 평가 및 작업자 교육

하인리히 법칙

하인리히(Herbert William Heinrich)는 1931년 『산업재해 예방(Industrial Accident Prevention)』이라는 저서를 통해, 산업재해의 발생 원인과 재해 간의 비율에 대해 통계적으로 분석한 결과를 제시하였다. 이는 이후 재해 예방과 안전관리의 핵심 원칙으로 자리잡았다.

하인리히 법칙의 3대 핵심 법칙은 1:29:300, 88:10:2, 그리고 5단계 사고 발생 이론이다.

| 법칙 명 | 설명 |

|---|---|

| 1:29:300 법칙 | 중대한 재해 1건이 발생할 때, 경미한 사고 29건과 아차사고 300건이 동반되어 발생한다는 통계적 관계 |

| 88:10:2 법칙 | 재해의 88%는 불안전한 행동, 10%는 불안전한 상태, 2%는 불가항력적 요인에 의해 발생한다는 원인 분석 결과 |

| 5단계 사고 발생 이론 | 사고는 ①선천적 결함 → ②사회적 환경 → ③불안전 행위 또는 상태 → ④사고 → ⑤재해 순으로 발생한다는 체계적 분석모형 |

각 법칙별 구체적인 내용은 다음과 같다.

1:29:300 법칙 (사고 비율 법칙)

구분 내용 중대사고 사망, 중상 등 심각한 재해 1건 경상사고 부상이나 손해는 있지만 비교적 경미한 재해 29건 아차사고 피해는 없지만 위험한 상황이 발생한 사례 300건 시사점 경미한 사고나 아차사고를 방지하면 중대재해도 예방할 수 있다는 예방안전의 선순환 논리 88:10:2 법칙 (사고 원인 분석)

구분 비율 설명 불안전한 행동 88% 작업자의 무리한 행동, 규칙 위반, 집중력 저하 등 불안전한 상태 10% 설비 결함, 작업장 구조 문제, 정비 부족 등 불가항력 요인 2% 천재지변, 통제 불가능한 외부 요인 등 → 대부분의 사고는 인간의 행동(관리가능한 영역)에서 기인함

사고 발생 5단계 이론

- 선천적/사회적 요인: 개인의 습관, 교육, 환경

- 불안전한 행동/상태: 직접적인 위험 요소

- 사고(Incident): 예기치 않은 사건 발생

- 재해(Injury): 사고로 인해 부상 또는 피해 발생

- 손실(Loss): 생산성 감소, 비용 발생 등 조직 손실

중대재해는 갑자기 발생하는 것이 아니라, 누적된 경미 사고나 징후의 방치로부터 발생한다. 재해 예방의 핵심은 ’작은 사고나 이상 징후의 조기 발견과 지속적 개선’에 있다. 따라서 안전 문화, 작업자 교육, 위험성 평가, 표준 작업 절차 준수가 재해 방지에 있어 상당히 중요하다.

하인리히 법칙 관련 다른 개념을 간략히 비교한 내용이다.

| 개념 | 하인리히 법칙 | 버드 법칙 | 도미노 이론 |

|---|---|---|---|

| 중심 개념 | 사고 비율 및 원인 통계 | 손실사고 모델 | 사고 연쇄 과정 |

| 주창자 | H. W. Heinrich | Frank E. Bird | H. W. Heinrich |

| 특징 | 1:29:300, 88:10:2 | 1:10:30:600 | 5단계 도미노 이론 |

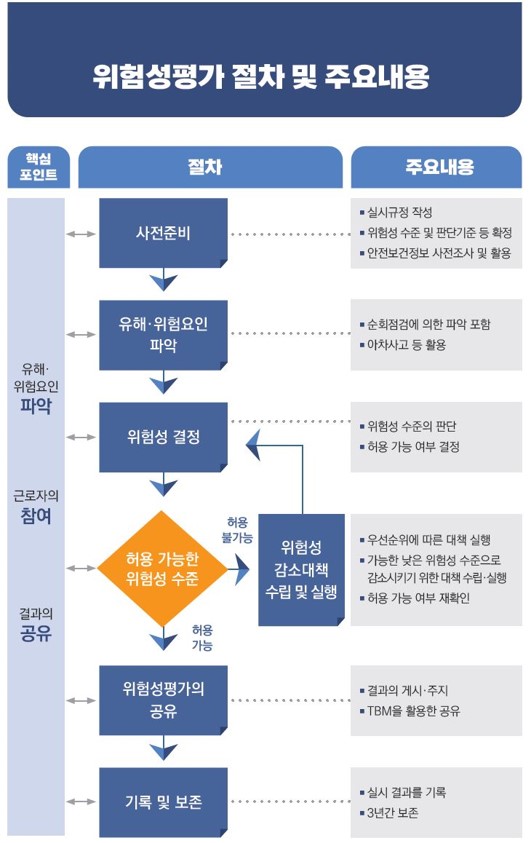

위험성평가

위험성 평가란 사업주가 스스로 유해, 위험요인의 위험성 수준을 결정하여, 위험성을 낮추기 위한 적절한 조치를 마련하고 실행하는 과정을 말한다. 위험성평가는 사업자가 주체가 되고 ①안전보건관리책임자 ②관리감독자 ③안전관리자·보건관리자 또는 안전보건관리담당자 ④대상공정의 작업자가 참여하여 각자의 역할을 분담하여 실시하도록 하고 있다.

평가 절차

사전준비

위험성평가 실시규정을 작성하고, 위험성의 수준과 그 수준의 판단기준을 정하고, 위험성평가에 필요한 각종 자료를 수집하는 단계유해·위험요인 파악

사업장 순회점검, 근로자들의 상시적인 제안 제도, 평상시 아차사고 발굴 등을 통해 사업장 내의 유해·위험요인을 빠짐없이 파악하는 단계위험성 결정

사전준비 단계에서 미리 설정한 위험성의 판단 기준과 사업장에서 허용 가능한 위험성의 크기 등을 활용하여, 유해·위험요인의 위험성이 허용 가능한 수준인지를 추정·판단하고 결정하는 단계위험성 감소대책 수립 및 실행

위험성을 결정한 결과 유해·위험요인의 위험수준이 사업장에서 허용 가능한 수준을 넘는다면, 합리적으로 실천 가능한 범위에서 유해·위험요인의 위험성을 가능한 낮은 수준으로 감소시키기 위한 대책을 수립하고 실행하는 단계위험성평가 결과의 기록 및 공유

파악한 유해·위험요인과 각 유해·위험요인별 위험성의 수준, 그 위험성의 수준을 결정한 방법, 그에 따른 조치사항 등을 기록하고, 근로자들이 보기 쉬운 곳에 게시하며 작업 전 안전점검회의(TBM) 등을 통해 근로자들에게 위험성평가 실시 결과를 공유하는 단계

참고자료

TBM

안전점검회의(TBM, Tool Box Meeting, 도구상자 회의)은 작업을 시작하기 전에 작업자들이 모여 안전 관련 사항을 논의하는 회의로, 사전 안전 점검 및 위험 예방을 목적으로 한다.

TBM의 목적은 다음과 같다.

- 작업 시작 전 잠재적 위험 요소를 사전에 식별

- 작업 중 준수해야 할 안전 수칙 및 절차 공유

- 근로자들의 안전 의식 제고 및 사고 예방

TBM의 주요 내용은 다음과 같다.

- 작업 개요 설명

- 당일 수행할 작업 내용 및 목표 공유

- 작업 환경 및 위험 요소 점검

- 작업 장소의 위험 요소 및 주변 환경 확인

- 보호 장비(PPE, Personal Protective Equipment) 착용 여부 점검

- 작업 장소의 위험 요소 및 주변 환경 확인

- 안전 규정 및 작업 절차 설명

- 작업 시 준수해야 할 안전 규칙 및 절차 안내

- 비상 대응 절차 및 사고 발생 시 조치 방법 공유

- 작업 시 준수해야 할 안전 규칙 및 절차 안내

- 작업자 의견 공유 및 질의응답

- 작업자들이 인지한 위험 요소나 개선 의견 청취

- 궁금한 점이나 애로사항 논의

- 작업자들이 인지한 위험 요소나 개선 의견 청취

- 안전 다짐 및 작업 시작

- 모든 작업자가 안전 수칙을 준수할 것을 다짐한 후 작업 개시

TBM 장점은 다음과 같다.

| 구분 | 내용 |

|---|---|

| 사고 예방 | 사전에 위험 요소를 점검하여 사고 발생 가능성을 줄임 |

| 작업자 안전 의식 향상 | 반복적인 교육을 통해 안전 규칙 준수 습관 형성 |

| 의사소통 강화 | 관리 감독자와 작업자 간 안전 관련 정보 공유 가능 |

| 작업 효율성 증가 | 안전한 작업 환경 조성으로 작업 효율 향상 |

TBM은 단순한 안전 교육을 넘어, 실질적인 위험 예방과 작업 효율 향상에 기여하는 중요한 절차로, 건설 현장, 제조업, 플랜트 작업 등 다양한 산업 분야에서 필수적으로 시행된다.

_EOD_