flowchart LR

00[신뢰성]

01[고유신뢰성]

02[사용신뢰성]

11["부품, 재료에 의한 고장<br>30%"]

12["설계 기술에 의한 고장<br>40%"]

13["제조 기술에 의한 고장<br>10%"]

21["사용상 고장(운송,환경,조작,취급 등)<br>20%"]

00 --- 01 & 02

01 --- 11 & 12 & 13

02 --- 21

품질관리

품지관리, TQM, 관리도, 공정능력지수, 품질경영, 신뢰성, 품질비용, 품지평가, 품지관리 도구

TQM

전사적 품질 경영(Total Quality Management, TQM)은 조직 전체가 품질 향상에 참여함으로써 고객 만족을 극대화하고 경쟁력을 높이기 위한 경영 철학이자 방법론이다. 단순히 제품 품질을 관리하는 수준이 아니라, 조직의 모든 부문, 전 구성원이 참여하여 프로세스와 문화를 개선하는 것을 목표로 한다.

| 항목 | 설명 |

|---|---|

| 정의 | 조직 전체가 품질 개선에 참여하여 고객 만족을 달성하고 경쟁력을 강화하는 지속적 품질경영 방식 |

| 핵심 개념 | 전사적 참여, 고객 중심, 지속적 개선, 프로세스 중심, 데이터 기반 의사결정 |

TQM의 8대 원칙은 고객 중심, 리더십, 구성원 참여, 프로세스 접근, 시스템적 경영, 지속적 개선, 사실 기반 의사결정 그리고 상호 이익관계이다.

| 원칙 | 설명 |

|---|---|

| 1. 고객 중심 | 고객의 기대와 요구를 이해하고 이를 초과 달성하는 것이 목표 |

| 2. 리더십 | 명확한 비전과 방향성을 제시하며 조직 문화를 조성 |

| 3. 구성원의 참여 | 모든 구성원이 품질 향상에 주체적으로 참여 |

| 4. 프로세스 접근 | 업무를 하나의 프로세스로 보고, 이를 효율적으로 관리 |

| 5. 시스템적 경영 | 조직 내 여러 프로세스를 하나의 시스템으로 통합 |

| 6. 지속적 개선 | 지속적인 개선(CI, Continuous Improvement)을 통한 품질 향상 |

| 7. 사실에 기반한 의사결정 | 데이터를 바탕으로 문제를 진단하고 해결 |

| 8. 상호 이익 관계 | 공급자 및 이해관계자와의 윈윈 관계 형성 |

TQM은 다음과 같이 구성된다.

| 구성 요소 | 설명 |

|---|---|

| 품질 관리(QC) | 품질 수준을 유지 및 향상시키기 위한 도구와 기법 |

| 품질 보증(QA) | 품질이 조직적으로 보장되도록 하는 활동 |

| 품질 계획(QP) | 품질 목표를 설정하고 이를 달성하기 위한 전략 수립 |

| 품질 개선(QI) | 프로세스의 낭비 제거 및 효율성 향상 활동 |

TQM 주요 기법 및 도구는 다음과 같다.

| 기법/도구 | 설명 |

|---|---|

| PDCA 사이클 | Plan-Do-Check-Act, 지속적 개선을 위한 사이클 |

| 7가지 품질 도구 | 파레토 차트, 특성 요인도, 체크시트, 히스토그램, 산점도, 관리도, 흐름도 |

| 벤치마킹 | 경쟁사나 타 업계의 우수 사례를 비교하여 자사 개선 |

| 품질 분임조(QC 서클) | 현장 작업자들이 자발적으로 품질 문제 해결에 참여 |

업종별 TQM 주요 적용 사례는 다음과 같다.

- 제조업: Toyota

- TPS(Toyota Production System)와 함께 TQM을 운영하여 불량률 감소, 낭비 제거, 전사적 품질 개선 문화 확립

- 서비스업: Ritz-Carlton

- 전 직원에게 고객 감동을 위한 품질 교육 실시

- 고객 피드백 기반의 서비스 개선 및 표준화

TQM 적용 시 다음과 같은 효과를 기대할 수 있다.

| 기대 효과 | 설명 |

|---|---|

| 고객 만족도 향상 | 제품 및 서비스 품질 향상으로 고객 충성도 증가 |

| 비용 절감 | 불량률, 재작업, 낭비 감소 |

| 조직 문화 개선 | 협업 및 참여 기반 문화 정착 |

| 지속 가능 성장 | 품질 중심 경영으로 장기 경쟁력 확보 |

TQM 적용 시 다음과 같은 한계 및 주의사항을 고려해야 한다.

| 한계 | 설명 |

|---|---|

| 전 구성원의 참여 유도 어려움 | 문화적 저항, 리더십 부족 시 실패 가능 |

| 단기 성과 기대 시 역효과 | 지속적인 개선을 위한 장기적 관점 필요 |

| 성과 측정의 어려움 | 품질 개선의 효과가 정량화되기 어려운 경우 있음 |

TQM은 단순히 품질 문제를 해결하는 기술적 접근이 아니라, 조직 전체가 고객 만족을 위해 지속적으로 성장해나가는 체계적 경영 방식이다. 따라서 리더십, 구성원의 참여, 데이터 기반 사고, 그리고 지속적인 개선 문화가 핵심이다.

실제 도입 시에는 TQM의 철학이 조직 문화와 시스템에 내재화되어야 장기적인 효과를 얻을 수 있다.

관리도

관리도(Shewhart Chart)는 통계적인 품질관리 도구로써 자료 분포와 시계열 특성을 동시에 다룬다. 제조 및 경영 프로세스에 있어 통계적 관리 상태 여부 판별을 위한 관리지원 도구 중 하나이다. 품질관리에 있어 변동요인은 우연요인과 이상요인으로 나누어진다.

- 우연요인(일상원인, 공통원인 by Deming)

- 불가피한 원인, 제거 불가능(경제적 관점)

- 재료, 기기, 작업자 변동(통제 불가능한 수준)

- 이상원인(특별원인 by Deming)

- 체계가 관리상태가 아닌 경우

- 관리도 주요 관심 대상

- 체계가 관리상태가 아닌 경우

관리도 종류

사용 목적에 따라 공정 해석용 관리도와 공정 관리용 관리도로 분류할 수 있다. 이는표준값이 주어져 있느냐에 따라 구분이 가능하다.

| 해석용 관리도 | 관리용 관리도 |

|---|---|

|

|

또한 품질 특성 값에 따라 계수형(계수치) 관리도와 계량형(계량치) 관리도로 나눌 수 있다.

계수형(계수치)

연속량으로 측정되는 품질 특성 값(예, 길이, 무게, 온도, 전류 등)관리도 종류 설명 X̄-R 관리도 (평균-범위 관리도) 소집단의 평균(X̄)과 범위(R)를 동시에 관리할 때 사용. 대표적인 연속형 관리도. X̄-s 관리도 (평균-표준편차 관리도) 평균(X̄)과 표준편차(s)를 사용하는 관리도. 측정값의 분산이 중요한 경우 사용. I-MR 관리도 (개별값-이동범위 관리도) 측정값이 1개씩 나올 때 사용. 평균 대신 개별값(I)과 이동범위(MR)를 사용. X 관리도 (단일값 관리도) 단일 특성치의 평균만 관리할 때 사용. I-MR과 유사. 계량형(계량치)

유효한 값으로 표시되는 수치 값(예, 1개, 2개 등 이산적으로 셀 수 있는 값)관리도 종류 설명 p 관리도 (불량률 관리도) 전체 수량 중 불량품의 비율을 관리할 때 사용. 표본 크기가 다를 수 있음. np 관리도 (불량수 관리도) 불량품의 개수를 관리. 표본 크기가 일정할 때 사용. c 관리도 (결점수 관리도) 제품이나 단위당 발생한 결점의 수를 관리. 면적/시간 등이 일정할 때 사용. u 관리도 (단위당 결점수 관리도) 단위당 평균 결점 수를 관리. 검사 단위가 일정하지 않을 때 사용.

관리도 작성

관리도는 품질 특성값에 따라 계량형 관리도와 계수형 관리도로 구분되며 각 특성에 따라 작성법이 달라진다.

계량형 관리도

계량형 관리도(Quantitative Control Chart)는 공정에서 측정 가능한 연속적인 수치 데이터(예: 길이, 무게, 온도 등)를 활용하여 품질을 관리하는 도구이다. 품질 특성을 계량적으로 측정할 수 있을 때 사용되며, 통계적 공정관리(SPC: Statistical Process Control)의 대표적인 수단 중 하나이다.

계량형 관리도의 개념

- 목적: 생산 공정이 통계적으로 안정(Statistical Control) 상태에 있는지를 판단

- 적용 대상: 연속적인 수치로 측정 가능한 품질 특성

- 핵심 구성:

- 중심선(CL: Center Line): 평균값

- 관리 상한선(UCL: Upper Control Limit)

- 관리 하한선(LCL: Lower Control Limit)

주요 계량형 관리도 유형은 다음과 같다.

| 구분 | 관리도 이름 | 사용 조건 | 관리 항목 |

|---|---|---|---|

| 1 | X̄ - R 관리도 | 샘플 크기 \(n \leq 10\) | 평균(X̄)과 범위(R) |

| 2 | X̄ - S 관리도 | 샘플 크기 \(n > 10\) | 평균(X̄)과 표준편차(S) |

| 3 | 개별값 관리도 (I-MR 관리도) | 샘플 크기 \(n = 1\) | 개별값(I), 이동 범위(MR) |

이 중 대표적인 X̄ - R 관리도의 구조는 다음과 같다.

- X̄ 관리도: 각 샘플의 평균값을 시계열로 나타냄

- R 관리도: 각 샘플의 범위(최댓값 - 최솟값)를 시계열로 나타냄

| 구성 | 계산 방법 |

|---|---|

| X̄ (샘플 평균) | \(\bar{X} = \frac{1}{n} \sum_{i=1}^n x_i\) |

| R (샘플 범위) | \(R = \max(x_i) - \min(x_i)\) |

| UCL / LCL | 통계적 상수(A₂, D₃, D₄ 등)을 이용하여 계산 |

예를 들어 샘플 크기 \(n=5\)인 경우: - \(UCL_{\bar{X}} = \bar{\bar{X}} + A_2 \cdot \bar{R}\) - \(LCL_{\bar{X}} = \bar{\bar{X}} - A_2 \cdot \bar{R}\)

※ \(A_2, D_3, D_4\) 등은 샘플 크기에 따라 결정되는 상수이며, 통계표로 제공됨.

관리도의 해석 방법은 다음과 같다.

- 공정이 안정 상태일 경우:

- 모든 점이 관리 한계 내에 있음

- 점들이 랜덤하게 분포함

- 이상 상태일 경우 (예시):

- 점이 UCL 또는 LCL 밖으로 나감

- 점들이 연속적으로 한쪽에 치우침

- 점들이 일정한 패턴을 가짐 (예: 상승 또는 하강 반복)

일반적인 이상 상태 징후를 정리하면 다음과 같다.

| 이상 상태 징후 | 의미 |

|---|---|

| 한 점 이상이 UCL/LCL 바깥 | 특수 원인 발생 가능성 |

| 7점 이상이 연속적으로 한쪽에 있음 | 편향된 경향 존재 |

| 점들이 연속적으로 증가/감소 | 추세(Trend) 존재 |

예를 들면, 자동차 부품의 길이를 하루 4회, 각 회당 5개씩 측정한 결과를 기반으로 X̄-R 관리도 작성한다.

일자 샘플 5개(mm) X̄ R 1일차 10.01, 10.02, 9.98, 10.00, 10.03 10.008 0.05 2일차 10.05, 10.02, 9.99, 10.01, 10.00 10.014 0.06 … … … …

- 중심선은 전체 평균, 관리한계선은 A₂, D₃, D₄를 활용하여 계산

- X̄-R 관리도를 작성하여 공정이 안정 상태인지 판단

계량형 vs 계수형 관리도 비교하면 다음과 같이 정리할 수 있다.

| 항목 | 계량형 관리도 | 계수형 관리도 |

|---|---|---|

| 데이터 유형 | 연속형 수치 데이터 | 이산형(불량 수, 불량률 등) |

| 예시 | 길이, 무게, 직경 | 불량품 개수, 불량률 |

| 대표 관리도 | X̄-R, X̄-S, I-MR | p, np, c, u 관리도 |

| 정밀도 | 높음 | 상대적으로 낮음 |

계량형 관리도는 품질 특성을 수치로 정확하게 측정할 수 있는 경우에 강력한 도구이다. 특히 생산 공정이 안정적으로 유지되고 있는지를 실시간으로 모니터링하고 문제 발생 시 즉시 대응할 수 있는 기반이 된다.

계수형 관리도

계수형 관리도(Attribute Control Chart)는 품질 특성을 불량품의 수, 결함의 수, 불량률 등 이산적(계수형)으로 측정할 수 있을 때 사용하는 관리도이다. 즉, 연속적인 수치가 아닌 불량의 유무, 개수를 기반으로 품질을 판단한다.

계수형 관리도의 개념

- 목적: 공정에서 발생하는 불량 또는 결함의 발생 패턴을 통계적으로 관리

- 적용 대상: 불량품 수, 결함 수, 불량률 등 이산형 품질 특성

- 핵심 구성:

- 중심선(CL): 평균 불량률 또는 평균 결함 수

- 관리 상한선(UCL)

- 관리 하한선(LCL)

단, LCL은 음수가 되면 0으로 설정

주요 계수형 관리도 유형은 다음과 같다.

| 관리도 유형 | 측정 항목 | 표본 크기 | 데이터 예시 |

|---|---|---|---|

| p 관리도 | 불량률 | 가변 (n 변화 가능) | 100개 중 4개 불량 → 불량률 4% |

| np 관리도 | 불량품 수 | 고정 (n 일정) | 100개 중 4개 불량 → 불량 수 4개 |

| c 관리도 | 결함 수 | 검사 단위 크기 일정 | 1개 제품에 스크래치 3개 |

| u 관리도 | 단위당 결함 수 | 검사 단위 크기 가변 | 2개 제품에서 6개 결함 → u = 3개/제품 |

각 관리도별 계산 공식은 다음과 같다.

- p 관리도 (불량률 관리도)

- 중심선: \(\bar{p} = \frac{\sum d_i}{\sum n_i}\)

( did_i: i번째 샘플의 불량 수, nin_i: 샘플 크기 ) - 관리 한계선:

\(UCL = \bar{p} + 3 \sqrt{\frac{\bar{p}(1 - \bar{p})}{n}}\)

\(LCL = \bar{p} - 3 \sqrt{\frac{\bar{p}(1 - \bar{p})}{n}}\)

단, LCL < 0이면 0으로 설정

- 중심선: \(\bar{p} = \frac{\sum d_i}{\sum n_i}\)

- np 관리도 (불량 수 관리도)

중심선: \(\bar{np} = n \cdot \bar{p}\)

관리 한계선:

\(UCL = \bar{np} + 3 \sqrt{n \cdot \bar{p}(1 - \bar{p})}\)

\(LCL = \bar{np} - 3 \sqrt{n \cdot \bar{p}(1 - \bar{p})}\)※ p와 np 관리도의 차이: 표본 크기(n)의 가변성 여부

- c 관리도 (결함 수 관리도)

- 중심선: \(\bar{c} = \frac{\sum c_i}{k}\)

( cic_i: i번째 샘플의 결함 수, kk: 샘플 수 ) - 관리 한계선:

\(UCL = \bar{c} + 3 \sqrt{\bar{c}}\)

\(LCL = \bar{c} - 3 \sqrt{\bar{c}}\)

- 중심선: \(\bar{c} = \frac{\sum c_i}{k}\)

- u 관리도 (단위당 결함 수 관리도)

- 중심선: \(\bar{u} = \frac{\sum c_i}{\sum n_i}\)

- 관리 한계선:

\(UCL = \bar{u} + 3 \sqrt{\frac{\bar{u}}{n_i}}\)

\(LCL = \bar{u} - 3 \sqrt{\frac{\bar{u}}{n_i}}\)

계수형 관리도의 적용 예시이다.

| 관리도 유형 | 적용 사례 |

|---|---|

| p 관리도 | 매일 생산된 제품 중 불량률 관리 (예: 하루 200개 중 불량 4개) |

| np 관리도 | 고정 샘플 크기로 매일 불량 개수 모니터링 |

| c 관리도 | 1개 제품 내의 결함 수 관리 (예: 찌그러짐, 스크래치 수) |

| u 관리도 | 서로 다른 면적이나 길이 제품의 결함 수 관리 (예: 1m당 결함 수) |

하루에 100개 제품을 검사하고, 5일간의 불량 수가 다음과 같을 때

일자 검사 수(n) 불량 수(d) 불량률(p) 1일차 100 4 0.04 2일차 100 3 0.03 3일차 100 6 0.06 4일차 100 5 0.05 5일차 100 2 0.02

- \(\bar{p} = \frac{4 + 3 + 6 + 5 + 2}{5 \times 100} = 0.04\)

- \(UCL = 0.04 + 3 \sqrt{\frac{0.04 \times 0.96}{100}} ≈ 0.122\)

- \(LCL = 0.04 - 3 \sqrt{\frac{0.04 \times 0.96}{100}} ≈ -0.042\) → 0으로 설정

- 불량률이 0 ~ 12.2% 범위 안에 들면 공정이 안정

- 관리 한계선을 벗어나면 이상 원인 분석 필요

계량형 vs 계수형 관리도 비교 요약하면 다음과 같다.

| 항목 | 계량형 관리도 | 계수형 관리도 |

|---|---|---|

| 데이터 유형 | 연속형 (예: 길이, 무게) | 이산형 (예: 불량 수, 결함 수) |

| 사용 예 | 부품 직경, 온도 | 불량품 수, 스크래치 개수 |

| 대표 관리도 | X̄-R, X̄-S, I-MR | p, np, c, u |

| 정밀도 | 높음 | 상대적으로 낮음 |

| 공정 안정도 판단 | 정밀한 수치 기반 | 불량 유무 및 개수 기반 |

계수형 관리도는 복잡한 측정 장비 없이도 현장에서 품질을 직관적으로 관리할 수 있다는 장점이 있다. 특히 다품종 소량 생산이나 시각적 검사 중심의 라인에서 널리 활용된다.

관리도 해석

관리한계(Control Limits)와 규격한계(Specification Limits)는 품질 관리에서 중요한 개념으로, 공정 성능과 품질을 평가하는 데 사용된다. 두 개념은 모두 제품 품질을 측정하고 평가하는 데 중요하지만, 그 의미와 목적은 다르다.

- 관리한계 (Control Limits)

- 정의

관리한계는 통계적 품질 관리(Statistical Quality Control, SQC)에서 사용되며, 공정의 변동성을 측정하기 위해 설정된 한계 값이다. 관리한계는 공정이 통계적으로 안정적인지 여부를 평가하는 기준으로, 공정 내 변동을 기준으로 설정된다. - 목적

관리한계는 공정이 자연적인 변동(우연적 변동) 내에서 운영되고 있는지 확인하기 위해 사용된다. 관리한계는 공정의 안정성을 파악하기 위한 도구이다. - 계산 방법

관리한계는 공정의 표준편차(σ)나 범위(Range) 등을 기반으로 설정된다. 일반적으로, 공정의 평균에서 ±3σ를 기준으로 설정한다. 이를 통해 공정의 데이터가 3시그마 범위 내에 분포하는지 확인한다.- 상한 관리한계 (UCL): 평균 + 3σ

- 하한 관리한계 (LCL): 평균 - 3σ

- 의미

관리한계 밖으로 벗어난 값은 공정이 비정상적이라는 신호로 해석되며, 이는 공정에 문제가 있거나 특수 원인(비정상적인 요인)이 존재할 수 있음을 나타낸다. - 용도

관리한계는 품질 관리 도표(예: 관리도, Control Chart)에 표시되어, 공정의 상태를 실시간으로 모니터링하는 데 사용된다.

- 정의

- 규격한계 (Specification Limits)

- 정의

규격한계는 제품이나 서비스가 충족해야 하는 품질 기준을 정의한 한계 값이다. 이는 고객의 요구사항 또는 제품의 설계 규격에 기반한 한계이다. - 목적

규격한계는 제품이 고객의 요구를 만족하는지 여부를 평가하기 위해 설정된다. 규격한계는 제품이 허용 가능한 품질 수준 내에서 생산되는지를 확인하는 데 사용된다. - 계산 방법

규격한계는 제품의 설계 사양에 따라 설정되며, 주로 상한 규격(USL, Upper Specification Limit)과 하한 규격(LSL, Lower Specification Limit)으로 정의된다.- 상한 규격 (USL): 제품의 허용 가능한 최대값

- 하한 규격 (LSL): 제품의 허용 가능한 최소값

- 의미

제품이 규격한계를 벗어나면 품질이 불량하거나, 고객의 요구사항을 충족하지 못한다고 판단된다. - 용도

규격한계는 제품이 설계된 품질 기준을 충족하는지 여부를 확인하는 데 사용된다. 고객이 원하는 품질 수준에 맞는 제품을 생산하는 것이 중요하다.

- 정의

관리한계와 규격한계의 차이점는 다음과 같다.

| 구분 | 관리한계 (Control Limits) | 규격한계 (Specification Limits) |

|---|---|---|

| 정의 | 공정의 변동 범위를 나타내는 한계 값 | 제품의 품질을 나타내는 고객의 요구사항을 기준으로 설정한 한계 값 |

| 목적 | 공정이 자연적인 변동 내에서 안정적으로 운영되고 있는지 확인 | 제품이 고객의 요구를 충족하는지 여부를 평가 |

| 설정 기준 | 공정 내 변동(우연적 변동)을 기준으로 설정 | 고객의 요구나 제품 설계 사양을 기준으로 설정 |

| 계산 방법 | 평균 ± 3σ (시그마 기준) | 상한 규격(USL)과 하한 규격(LSL)을 기준으로 설정 |

| 의미 | 공정이 정상적으로 운영되고 있으면 관리한계 내에 있어야 한다 | 제품이 규격한계를 벗어나면 불량품으로 간주된다 |

| 용도 | 공정의 안정성 확인, 비정상적인 변동 감지 | 고객 요구사항을 충족하는지 평가, 품질 기준 확인 |

관리한계는 공정 안정성과 변동을 평가하는 데 중점을 둔다. 공정이 일정한 범위 내에서 변동하는지 모니터링하고, 비정상적인 변동이 발생하면 문제를 해결하기 위한 조치를 취한다.

규격한계는 제품이 고객 요구를 충족하는지 여부를 확인하는 데 사용된다. 제품이 규격한계를 벗어나면 품질 문제로 간주하고, 불량품으로 처리된다.

따라서, 관리한계는 공정 내 변동에 관한 기준이고, 규격한계는 제품의 품질에 관한 기준이라고 할 수 있다.

관리도에서 비관리상태로 판정하는 8가지 현상은 다음과 같다.

| 현상 | 설명 | ISO7870-2:2013 | AT&T |

|---|---|---|---|

| 이탈 | 관리한계선을 벗어남 | #1 | #1 |

| 치우침 | 7개 연속으로 중심선 한 쪽에서 있음(AT&T 9개) | #2 | #2 |

| 경향 | 7개 연속으로 증가(또는 감소)(AT&T 6개) | #3 | #3 |

| 주기성 | 주기성이 나타남(AT&T 14개 연속 지그재그) | #4 | #4 |

| 경계1 | 3개 중 2개 A 영역 | - | #5 |

| 경계2 | 5개 중 4개 A,B 영역 | - | #6 |

| 과집중 | 15개 연속 C 영역 | - | #7 |

| 경계3 | 8개 연속 B 영역 | - | #8 |

영역

- A: CL \(\pm 1\sigma\)

- B: \(\pm1 \sim \pm2 \sigma\)

- C: \(\pm2 \sim \pm3 \sigma\)

공정능력지수

공정능력지수(Process Capability Index)는 산포와 규격 간 상대적 크기를 나타내는 지표이다.

산포

공정 결과물 분포, \(\mu \pm 3\sigma\), 좁을수록 좋음규격

제품 특성 범위, LSL ~ USL로 고정됨

\[ C_p = \frac{USL - LSL}{6\sigma} \tag{25.1}\]

\[ C_pk = (1-k)C_p, \quad k = |\frac{\frac{USL+LSL}{2}-\bar{x}}{\frac{USL-LSL}{2}}| \tag{25.2}\]

공정능력지수(Cp)와 최소공정능력지수(Cpk)는 모두 생산 공정의 품질 수준을 평가하는 지표이지만, 측정하는 방식과 의미에서 차이가 있다. 아래에서 두 지표를 비교하여 설명한다.

- 공정능력지수 (Cp)

정의

Cp는 공정의 품질이 설계 사양 범위 내에서 얼마나 일관되게 유지되는지를 나타내는 지표다. 공정이 사양의 상한선(USL)과 하한선(LSL) 사이에 얼마나 잘 맞는지, 즉 공정의 폭을 측정한다.계산 방법

Cp는 공정의 허용 범위(USL - LSL)와 공정의 표준편차(σ)를 비교하여 계산한다. 계산식은 다음과 같다.\[C_p = \frac{USL - LSL}{6\sigma}\]

여기서,

- USL(Upper Specification Limit): 상한 규격

- LSL(Lower Specification Limit): 하한 규격

- σ: 공정의 표준편차

- USL(Upper Specification Limit): 상한 규격

의미

Cp 값이 클수록 공정이 더 넓은 규격 범위 내에서 변동이 적고 안정적이라는 의미다. 일반적으로 Cp가 1.33 이상이면 공정이 충분히 능력이 있다고 평가된다.한계

Cp는 공정이 중심을 얼마나 잘 맞추는지에 대한 정보를 제공하지 않는다. 공정이 규격 범위 내에 있지만, 중심이 맞지 않는 경우에는 문제가 될 수 있다.

- 최소공정능력지수 (Cpk)

정의

Cpk는 공정이 규격 범위의 중심에서 얼마나 일관되게 유지되는지, 즉 공정이 얼마나 잘 집중되고 있는지를 나타내는 지표다. 공정이 규격 중심에 얼마나 근접해 있는지를 평가한다.계산 방법

Cpk는 공정 중심에서 규격 상한선 또는 하한선까지의 거리와 공정의 표준편차를 비교하여 계산한다. 계산식은 다음과 같다.\[C_{pk} = \min \left( \frac{USL - \mu}{3\sigma}, \frac{\mu - LSL}{3\sigma} \right)\]

여기서,

- μ: 공정의 평균

- USL: 상한 규격

- LSL: 하한 규격

- σ: 공정의 표준편차

- μ: 공정의 평균

의미

Cpk는 공정이 규격 범위 내에서 얼마나 잘 맞춰져 있는지, 즉 공정의 중심이 규격의 중간과 얼마나 일치하는지를 평가한다. Cpk 값이 클수록 공정이 규격 범위 내에서 더 집중적으로 수행되고 있다는 의미다.한계

Cpk는 공정 중심이 규격의 중간에 가깝더라도 공정의 변동이 커지면 낮게 나올 수 있다. 따라서 공정의 중심과 변동성을 모두 고려하는 지표다.

Cp와 Cpk 주요 차이점은 다음과 같다.

| 구분 | Cp | Cpk |

|---|---|---|

| 의미 | 공정이 규격 범위 내에서 얼마나 잘 맞는지 (공정의 폭) | 공정이 규격 범위 내에서 얼마나 잘 집중되어 있는지 (공정의 중심) |

| 계산 방법 | \((\frac{USL - LSL}{6\sigma})\) | \(min\left( \frac{USL - \mu}{3\sigma}, \frac{\mu - LSL}{3\sigma} \right)\) |

| 공정의 중심 고려 여부 | 고려하지 않음 (공정의 중심이 규격 범위 내에 있지 않아도 Cp 값은 클 수 있음) | 공정의 중심을 고려하며, 공정이 규격 범위 내에서 얼마나 잘 맞는지를 평가 |

| 주요 특징 | 공정의 폭만 측정하고, 중심의 이동은 고려하지 않음 | 공정의 중심 이동도 고려하므로 Cp보다 더 정확한 품질 평가 가능 |

| 수치가 1.33 이상일 때 | 공정이 규격을 잘 맞춘다고 평가 | 공정이 규격을 잘 맞추고 중심이 잘 맞는다고 평가 |

Cp는 공정의 변동성을 기반으로 공정이 규격 범위 내에서 얼마나 잘 맞는지를 평가하지만, Cpk는 공정의 변동성과 중심을 동시에 고려하여 공정이 얼마나 규격 범위 내에서 잘 집중되고 있는지를 평가한다. Cp는 공정의 폭을 나타내고, Cpk는 공정의 품질을 더 정확하게 평가한다. 따라서 Cpk가 Cp보다 실제 품질을 더 잘 반영하는 지표라고 할 수 있다.

품질경영 4대 절대 조건

P.B. Crosby 품질경영 4대 절대조건(Absolute of Quality Management)은 필립 Crosby가 품질관리 이론을 정립하면서 제시한 품질경영 핵심 원칙이다. 품질은 “결함 없는 제품”이라는 개념으로 정의하며, 이를 달성하기 위한 4가지 절대 조건을 제시했다. 이 네가지 절대 조건은 품질 경영 실행과 평가를 위한 기본적인 원칙을 제공한다.

품질은 적합성(conformance to requirements)이다.

- 품질이란 “고객 요구 사항과 사양에 부합하는지 여부”를 의미한다. 품질은 단순히 제품이나 서비스 특성이 아니라 고객 요구와 기대를 정확히 충족시키는 것이 핵심이다. 이는 품질을 결함없는 상태로 정의하는 개념과 연결된다.

- 품질은 “적합성”, 즉 고객 요구를 충족하는 정도로 정의하며, 이를 기반으로 품질을 평가한다.

품질은 예방해야 한다.

- 품질을 향상시키는 가장 좋은 방법은 “문제를 사전에 예방하는 것”이다. Crosby는 품질이 결함을 피하는 데 집중해야 하며, 결함이 발생한 후 이를 수정하는 것보다는 결함이 발생하지 않도록 예방하는 데 초점을 맞춰야 한다고 강조했다.

- 이 원칙은 품질 관리가 단순히 문제를 해결하는 것이 아니라, 초기 설계와 개발 단계에서부터 품질을 고려하여 잠재적 결함을 방지하는 데 중점을 두어야 한다는 것을 의미한다.

품질 측정은 “결함 없음”이다.

- Crosby는 품질을 측정하는 방법을 “결함 없음(zero defects)” 으로 정의했다. 즉, 품질을 평가할 때 결함이 하나도 없다는 상태를 목표로 해야 한다는 것이다. 이때 결함이란 고객의 요구를 충족하지 못한 부분을 의미한다.

- 품질 관리는 “결함이 없다”고 판단될 때까지 개선하고, 이를 목표로 삼아야 한다. 결함 없는 상태가 품질의 지표이며, 결함이 없는 상태를 지향해야 한다는 점이 핵심이다.

품질을 위한 비용은 “무결점”을 만드는 데 드는 비용이 가장 경제적이다.

- Crosby는 품질 개선을 위해서는 결함을 없애는 데 드는 비용이 결국 가장 적게 든다고 주장했다. 즉, 품질 관리에서의 비용은 결함을 발견하고 수정하는 비용보다, 초기 단계에서 결함을 예방하고 품질을 보장하는 데 드는 비용이 훨씬 더 경제적이라고 본 것이다.

- 품질을 유지하는 데 드는 비용을 “결함을 예방하는 데 드는 비용” 으로 정의하며, 문제를 나중에 해결하려는 것보다 초기부터 품질을 관리하는 것이 장기적으로 훨씬 비용 효율적이라는 것을 강조했다.

정리하면, Crosby의 품질경영 4대 절대조건은 품질의 정의, 예방의 중요성, 품질의 측정 방법, 품질을 위한 비용 관리에 대한 철학을 담고 있다. 이를 통해 품질을 단순히 결함을 줄이는 것이 아니라, 고객의 요구를 충족시키기 위해 끊임없이 개선하는 과정으로 바라보는 접근 방식을 제시하고 있다. 이 4대 절대조건을 바탕으로 품질경영을 수행하면, 조직은 더 높은 품질 수준을 유지하면서도 효율적인 비용 관리가 가능하다.

신뢰성 관리

신뢰성(reliability)은 부분품, 장치, 기기, 시스템이 주어진 어떤 조건 아래에서 의도했던 기능을 수행하는 확률, 즉 “고장나지 않을 확률”을 의미한다. 따라서 신뢰성은 시간 변화에 따른 동적인 품질이다. 신뢰성 평가척도로는 신뢰도, 평균고장간격, 평균고장시간 등이 있다.

신뢰도는 신뢰성에 대한 양적 표시로 임무기간 중 일어나는 단위시간당 고장회수로 나타내는 것이 일반적이며 이를 시간 함수로 볼 때 R(t)로 나타낸다. 이것은 제품이 t 시간 동안 고장이 나지 않는 확률이다. 즉, 제품을 사용하기 시작해서 어느 시점까지 전체 몇 %가 고장나지 않고 남아 있는가 하는 잔존률에 해당한다.

신뢰성관리는 성능과 신뢰성, 보전성 그리고 가동성이 높은 제품을 경제적으로 제조하기 위해서 제품 개발로부터 설계, 제조, 사용 및 보전에 이르기까지 제품 전 생명 주기(life cycle)에 걸쳐 미리 설정된 신뢰성 계획에 따라 제품 신뢰성을 확보하고 유지하기 위한 종합적인 관리활동을 가리킨다.이를 위하여 신뢰성을 정량적으로 측정할 수 있는 척도를 설정하고 이를 바탕으로 불량원인을 발견하고 고장 원인을 찾아내서 개선하여 가능한 그 영향을 줄이거나 제거시키고자 하는 활동이다.

품질경영적 관점에서 볼 때 신뢰성은 품질특성 중 하나이고 품질보증 기능을 한다. 따라서 신뢰성관리는 품질경영과 함께 상호 유기적인 관계에서 전개되어야 한다.

신뢰성 종류

신뢰성은 고유 신뢰성과 사용 신뢰성으로 구분할 수 있다. 고유 신뢰성과 사용 신뢰성은 제품이나 시스템의 신뢰성을 평가할 때 사용하는 서로 다른 관점의 개념이다. 아래에서 두 개념을 정의, 차이점, 예시, 적용 시점 등으로 체계적으로 비교 설명한다.

고유 신뢰성과 사용 신뢰성 주요 내용이다.

| 구분 | 고유 신뢰성 (Inherent Reliability) | 사용 신뢰성 (Operational Reliability) |

|---|---|---|

| 정의 | 설계와 제작 단계에서 이론적으로 달성 가능한 신뢰성 | 실제 사용 환경에서 측정되는 신뢰성 |

| 고려 요소 | 제품 내부 설계, 부품 품질, 구조적 강건성 등 | 사용 조건, 운용 환경, 유지보수 상태 등 |

| 목적 | 이상적인 조건에서의 제품 신뢰성 확보 | 현실적인 사용 환경에서의 신뢰성 평가 |

고유 신뢰성과 사용 신뢰성을 비교하면 다음과 같다.

| 항목 | 고유 신뢰성 | 사용 신뢰성 |

|---|---|---|

| 설계 기준 | 제품 사양서와 기능 요구사항에 따라 설계 | 실제 고객의 사용 방식, 환경 조건을 반영 |

| 시험 조건 | 실험실 내 정해진 조건(온도, 습도 등 일정) | 현장 사용 조건(진동, 먼지, 전압 변동 등 반영) |

| 측정 대상 | 이론적 고장률 (Failure Rate) | 실제 고장 발생률 (Field Failure Rate) |

| 주요 목적 | 제품 개발 초기 성능 확보 | 실사용에서의 신뢰성 보장 |

| 영향 요소 | 부품 신뢰성, 설계 여유, 제조 품질 등 | 운용자 숙련도, 정비 수준, 환경 스트레스 등 |

다음은 사례별 예시이다.

| 사례 | 고유 신뢰성 | 사용 신뢰성 |

|---|---|---|

| 산업용 모터 | 실험실에서 40,000시간 무고장 조건에서 테스트됨 | 실제 공장 내 고온 다습 + 과부하 상태에서 25,000시간 후 고장 |

| 스마트폰 | 설계상 1일 2시간 사용 기준으로 3년 무고장 설계 | 사용자가 하루 10시간 게임 사용 → 1.5년 후 고장 |

각 신뢰성은 단계에 따라 적용 시점이 달라진다.

| 단계 | 고유 신뢰성 | 사용 신뢰성 |

|---|---|---|

| 제품 개발 초기 | ✅ 설계 검토, 시험 조건 정의 | ❌ 아직 사용 조건 정보 부족 |

| 양산 직전 | ✅ 신뢰성 시험 (ALT, HALT 등) | ⚠️ 일부 가상 사용 조건 반영 가능 |

| 출시 후 | ❌ 이론 값만 존재 | ✅ 현장 데이터로 평가 (현장 고장률, MTBF 등) |

고유 신뢰성과 사용 신뢰성 간의 관계는 다음과 같이 정리할 수 있다.

- 고유 신뢰성은 사용 신뢰성의 기반

→ 고유 신뢰성이 낮으면 사용 신뢰성도 낮을 가능성이 큼

- 사용 신뢰성은 고유 신뢰성 + 운용 환경 영향 \(\text{사용 신뢰성} = \text{고유 신뢰성} \times \text{환경 계수} \times \text{운용 계수}\)

각 신뢰성별 주요 내용을 정리하면 다음과 같다.

| 항목 | 고유 신뢰성 | 사용 신뢰성 |

|---|---|---|

| 설계 목표 | 이상적인 성능 | 실제 신뢰도 |

| 시험 환경 | 통제된 실험실 | 실제 사용 현장 |

| 활용 목적 | 설계 개선, 부품 선정 | 현장 대응, 유지보수 전략 수립 |

| 대표 지표 | MTBF(Mean Time Between Failure), FIT | 현장 고장률, 사용 중 평균 수명 |

다음은 산업별 실무 활용 예시이다.

- 스마트팩토리 시스템 구축 시

- 고유 신뢰성: 제어 시스템 설계 시 부품의 MTBF 기준으로 구성

- 사용 신뢰성: 실제 생산 라인 온도/습도/진동 조건에서 운영 후 현장 고장률 수집하여 평가

- 가전제품 개발 시

- 고유 신뢰성: 소비자 사용 전 85℃/85% 습도 조건에서 고장 시간 예측

- 사용 신뢰성: 고객 CS 데이터를 바탕으로 현장 고장률 피드백 받아 차기 설계 개선

두 개념을 혼동하지 않고 적절히 구분하여 활용하면, 제품 설계 개선과 고객 만족도 향상 모두에 기여할 수 있다.

신뢰성 비율

고장 통계에 따른 신뢰성 비율은 다음과 같다.

신뢰성 설계

신뢰성 설계 3요소는 고유 기술적 요소, 수리 통계적 요소, 관리 기술적 요소이다.

| 고유 기술적 요소 | 수리 통계적 요소 | 관리 기술적 요소 |

|---|---|---|

| 내 스트레스 설계 | 신뢰도 예측 | 설계심사(DR) |

| 실용 설계 | 신뢰도 배분 | Check List |

| 내 소음 설계 | 신뢰성 발취 시험 | 표준화 |

| 중복 설계 (Redundancy) | 데이터 해석 | Trade Off |

| Fail Safe 설계 | 실험계획법 | Configuration 관리 |

| Fool Proof 설계 | 시뮬레이션 | TQC |

| Derating 설계 | 다구치 설계 | QC 신 7가지 도구 |

| 안전 설계 | SQC 등 | |

| FMEA | ||

| FTA | ||

| 보전성 설계 | ||

| 신뢰성 시험 | ||

| 스크리닝 | ||

| 고장 해석 등 |

AQL과 AQOL

AQL (Acceptable Quality Level)과 AQOL (Acceptable Quality of Limit)은 로트(LOT) 단위 품질검사 시 샘플링 기준을 설정할 때 사용되는 통계적 개념이다. 품질보증, 수입검사, 공급자 관리 등 검사 기반 의사결정 체계의 핵심 지표로 활용된다.

AQL

AQL 개요는 다음과 같다.

| 항목 | 내용 |

|---|---|

| 정의 | 허용 가능한 평균 불량률로, 구매자가 수용 가능한 최소한의 품질 수준 |

| 목적 | 생산자가 공급한 제품이 일정 수준 이상의 품질임을 보장 |

| 단위 | % 또는 ppm (불량률 기준) |

| 적용 방식 | MIL-STD-105E, ISO 2859, KS Q 9001 등에 기반한 샘플링 검사 계획에 사용 |

| 대표 예시 | AQL = 1.0% → 평균적으로 100개 중 1개까지는 불량 허용 |

AQL의 특징은 다음과 같다.

- 낮을수록 품질 수준이 높음

- 검사 수준(Level I~III 또는 S-1~S-4)에 따라 샘플 수량과 기준이 달라짐

- 일반적으로 구매자가 설정

AQOL

AQOL 개요는 다음과 같다.

| 항목 | 내용 |

|---|---|

| 정의 | 허용 가능한 최대 불량률 한계값, 실질적으로 AQL의 상한선 개념 |

| 목적 | 검사 시점에서 받아들일 수 있는 최대한의 불량 허용치로 판단 |

| 단위 | % 또는 ppm |

| 적용 방식 | 주로 LTPD (Lot Tolerance Percent Defective)나 RQL (Rejectable Quality Level)과 유사 개념으로 사용됨 |

| 대표 예시 | AQOL = 2.5% → 검사에서 이 수준을 초과하면 로트는 불합격 처리됨 |

AQOL의 특징은 다음과 같다.

- AQL보다 보수적인 개념

- 검사자가 실제 수락 여부를 판단할 때 적용

- 공급자의 품질수준이 이 한계를 넘으면 로트는 거부됨

AQL와 AQOL 비교하면 다음과 같다.

| 구분 | AQL | AQOL |

|---|---|---|

| 의미 | 평균적인 허용 품질 수준 | 최대 허용 가능한 불량 수준 |

| 목적 | 계약 상 품질 기준 설정 | 수락/거절 결정 시 실질 판단 기준 |

| 적용 시점 | 사전 품질관리 기준 | 검사 시 수락여부 결정 |

| 관련 개념 | 생산자 중심 품질 | 구매자 중심 위험관리 |

- AQL 1.0% 기준 샘플링 검사: 샘플 중 불량 2개까지는 수락, 3개 이상이면 거절

- AQOL 2.5% 기준 검사: 검사 결과가 2.5%를 초과하면 품질 불량으로 간주

AQL은 품질계약 및 표준화 기준, AQOL은 검사 수락 판정 기준으로 서로 보완적인 관계에 있다. 샘플링 검사에서 이 두 개념은 품질과 위험을 균형 있게 관리하는 데 필수적이며 기업은 제품 특성, 고객 요구, 법적 요건을 고려해 적절한 AQL/AQOL 기준을 설정해야 한다.

품질비용

품질비용(Quality Costs, Q-cost)은 제품이나 서비스 품질을 유지하거나 향상시키기 위해 발생하는 모든 비용을 의미한다. 품질비용은 보통 4가지 주요 카테고리로 분류되며, 각 카테고리에서 발생하는 비용은 다음과 같다.

flowchart LR

00[품질비용]

10[예방비용]

20[평가비용]

30[실패비용]

31[내부실패비용]

32[외부실패비용]

00 --- 10 & 20 & 30

30 --- 31 & 32

- 예방비용 (Prevention Costs)

- 예방비용은 품질 문제를 미리 방지하기 위한 활동에 드는 비용이다. 이는 품질을 향상시키고 결함을 사전에 제거하는 데 투입되는 자원이다.

- 교육 및 훈련: 직원들에게 품질 관리 및 프로세스 개선에 대한 교육을 제공하는 비용

- 품질 계획 및 설계: 품질 기준을 설정하고, 제품 개발 초기에 품질을 고려하여 설계하는 비용

- 평가비용 (Appraisal Costs)

- 평가비용은 제품이나 서비스 품질을 측정하고 검사하는 과정에서 발생하는 비용이다. 품질을 확인하고 유지하기 위해 필요한 검사 및 테스트 비용이 포함된다.

- 시험 및 검사: 제품이 생산된 후 품질을 검사하고 시험하는 데 드는 비용 (예: 생산라인에서의 품질 검사)

- 감사 및 평가: 내부 품질 감사나 외부 인증 기관에 의한 품질 평가 비용

- 내부 실패비용 (Internal Failure Costs)

- 내부 실패비용은 제품이 고객에게 전달되기 전에 발생하는 결함을 수정하는 데 드는 비용이다. 즉, 내부에서 품질 문제가 발견되어 이를 해결하기 위한 비용이다.

- 불량품 재작업: 생산 과정 중 결함이 발견되어 제품을 수정하거나 재작업하는 데 드는 비용

- 폐기 비용: 품질 기준에 미달한 불량품을 폐기하는 데 드는 비용

- 외부 실패비용 (External Failure Costs)

- 외부 실패비용은 제품이나 서비스가 고객에게 전달된 후에 발생하는 품질 문제로 인한 비용이다. 고객 불만이나 반환, 리콜 등과 관련된 비용이 포함된다.

- 리콜 비용: 품질 문제가 있는 제품을 시장에서 회수하는 데 드는 비용

- 고객 불만 처리 및 보상: 품질 문제로 인해 고객에게 불만을 처리하고 보상하는 데 드는 비용 (예: 환불, 교환 등)

간단히 요약하면 다음과 같다.

요약

- 예방비용: 품질 문제를 사전에 예방하기 위한 비용

- 평가비용: 품질을 측정하고 검사하는 데 드는 비용

- 내부 실패비용: 제품이 고객에게 전달되기 전 발생한 품질 문제 수정 비용

- 외부 실패비용: 제품이 고객에게 전달된 후 발생한 품질 문제 처리 비용

이 네 가지 품질비용 카테고리는 제품이나 서비스 품질 향상을 위해 적절한 관리와 투자로 문제를 최소화하는 데 중요한 역할을 한다.

측정시스템분석 오차

측정시스템에서 측정오차 유형에는 정확도 관련 오차 3가지, 정밀도 관련 오차 2가지가 있다.

첫번째는 정확도(Accuracy) 관련 오차로 측정값이 실제 참값(True Value)과 얼마나 가까운지를 나타내며, 두번째는 정밀도(Precision) 관련 오차로 동일한 조건에서 반복 측정했을 때 측정값이 얼마나 일관되게 나오는지를 나타낸다. 정확도 관련 오차로 정확성, 직진성, 안정성이 있고 정밀도 관련 오차로 반복성, 재현성이 있다.

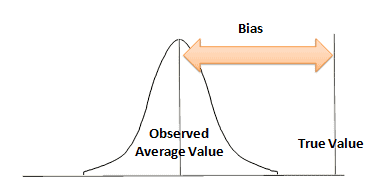

- 정확성(Bias)

동일한 계측기로 동일한 시료를 측정한 경우, 측정치 평균과 기준값(참값) 간 차이로 정확성, 치우침, 편의라고도 한다. 온도계가 실제보다 항상 2°C 높게 측정되는 경우가 해당된다.

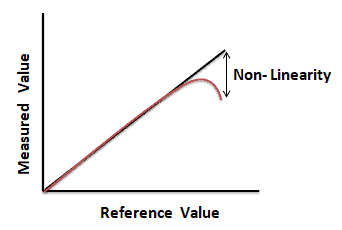

- 직진성(Linearity)

계측기 작동범위 내에서 발생하는 참값과 측정값 간 차이, 즉 편기값들 차이로서 측정 일관성을 평가하는데 사용한다. 직진선에 대한 적합성 여부는 회귀직선 결정계수로 판단하며, 선형성이라고도 한다. 저온에서는 정확하지만 고온에서는 편향이 커지는 온도 센서 경우가 해당된다.

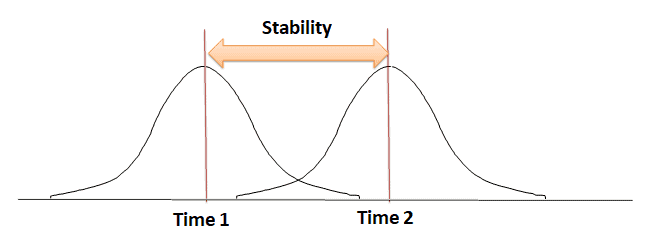

- 안정성(Stability)

동일한 측정시스템으로 일정한 시료를 정기적으로 측정했을 때 얻은 측정치 변동(평균값 차이)을 말한다. 하루 동안 반복 측정 시 결과가 점차 변하는 저울 경우가 해당된다.

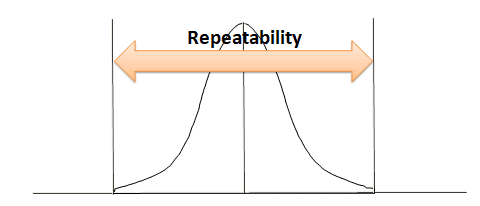

- 반복성(Repeatability)

동일한 측정자가 동일한 시료로 여러 번 측정하여 얻은 데이터 산포 크기를 의미하며 산포 크기가 작을수록 반복성이 좋다고 하며 정밀도라고도 한다. 동일한 제품을 같은 캘리퍼스로 여러 번 측정할 때 값이 들쭉날쭉한 경우가 해당된다.

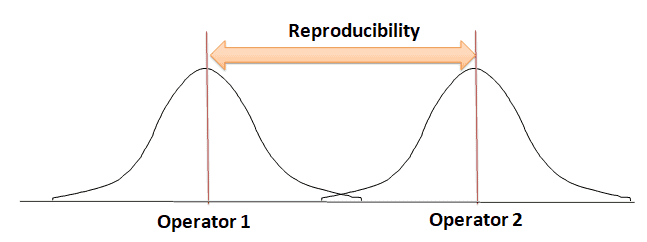

- 재현성(Reproductibility)

서로 다른 측정자가 동일한 기계로 동일 시료를 측정하였을 때, 얻은 측정치 변동값(평균값 차이)으로서 측정자 간 데이터 값 차이를 의미한다. A 작업자와 B 작업자가 같은 제품을 같은 캘리퍼스로 측정했을 때 결과가 다르게 나오는 경우가 해당된다.

측정 시스템 분석(Measurement System Analysis, MSA)에서 오차란, 측정 과정에서 발생하는 불확실성을 의미하며, 이를 통해 측정 시스템의 신뢰성을 평가할 수 있다. 측정 시스템 오차는 크게 정확도(Accuracy) 관련 오차와 정밀도(Precision) 관련 오차로 나뉜다.

| 오차 유형 | 설명 | 시각적 개념 |

|---|---|---|

| 편향(Bias) | 실제 값과 평균 측정값 사이의 차이 | 과녁의 중심에서 벗어난 그룹 |

| 선형성(Linearity) | 측정 범위에 따라 편향이 달라짐 | 특정 구간에서만 편향 발생 |

| 안정성(Stability) | 시간에 따른 측정값 변화 | 시간 경과에 따라 점점 다른 값 |

| 반복성(Repeatability) | 같은 측정자가 반복 측정할 때 값이 일관되지 않음 | 과녁 한 곳에 모이지 않는 분산된 패턴 |

| 재현성(Reproducibility) | 측정자 또는 장비가 다를 때 값이 달라짐 | 측정자마다 다른 그룹 패턴 |

- 측정 시스템 분석의 중요성

- 측정 시스템의 오차를 분석하면, 공정의 품질을 제대로 평가할 수 있는지 확인할 수 있으며, 신뢰할 수 없는 측정 시스템을 개선하는 데 도움을 준다. 측정 오차를 줄이기 위해 보정, 측정 환경 개선, 측정자 교육 등의 조치가 필요하다.

품질평가

MBNQA

MBNQA(말콤 볼드리지 국가 품질상)는 미국에서 조직의 품질 경영과 성과 우수성을 평가하는 대표적인 상이다. 평가 기준은 7개 범주로 구성되며, 각 범주는 조직의 경쟁력과 지속 가능성을 높이는 데 중점을 둔다.

- 리더십(Leadership)

- 조직의 비전, 가치 및 윤리를 설정하고, 조직의 방향을 주도하는 경영진의 역할을 평가한다.

- 경영자가 조직 문화 형성, 거버넌스, 사회적 책임 수행에 어떻게 기여하는지를 중시한다.

- 조직의 비전, 가치 및 윤리를 설정하고, 조직의 방향을 주도하는 경영진의 역할을 평가한다.

- 전략 기획(Strategy Planning)

- 조직의 전략 수립 및 실행 과정을 평가한다.

- 중장기 목표 설정, 리스크 관리, 자원 배분 등을 통해 조직의 경쟁력을 확보하는 방법을 분석한다.

- 조직의 전략 수립 및 실행 과정을 평가한다.

- 고객 중심(Customer Focus)

- 고객의 요구와 기대를 파악하고 이를 반영하는 고객 중심 경영을 평가한다.

- 고객 만족, 충성도 및 고객과의 관계 유지 전략을 중시한다.

- 고객의 요구와 기대를 파악하고 이를 반영하는 고객 중심 경영을 평가한다.

- 측정, 분석 및 지식 관리(Measurement, Analysis, and Knowledge Management)

- 성과 측정, 분석 및 조직 내 지식 관리를 평가한다.

- 데이터 기반 의사결정, 정보의 정확성, 조직 전반의 학습 및 혁신을 촉진하는 시스템을 강조한다.

- 인적 자원(Workforce Focus)

- 인재 개발, 동기 부여, 복지 및 근무 환경을 평가한다.

- 조직 구성원의 역량 강화와 만족도를 높이기 위한 프로그램을 중요하게 다룬다.

- 인재 개발, 동기 부여, 복지 및 근무 환경을 평가한다.

- 운영 프로세스(Operation Focus)

- 조직의 핵심 운영 프로세스와 혁신 활동을 평가한다.

- 프로세스 효율성, 생산성, 공급망 관리 및 지속적인 개선 노력이 포함된다.

- 성과(Results)

- 재무 성과, 고객 만족도, 시장 점유율, 직원 만족도 등 조직의 전반적인 성과를 평가한다.

- 조직의 전략과 운영이 실제로 어떤 결과를 창출했는지를 구체적으로 분석한다.

- 재무 성과, 고객 만족도, 시장 점유율, 직원 만족도 등 조직의 전반적인 성과를 평가한다.

MBNQA의 7개 범주는 조직 전반의 전략, 실행 및 결과를 체계적으로 평가하여 경쟁력 강화와 지속 가능한 성장을 도모한다. 이를 통해 조직은 품질 혁신을 달성하고, 글로벌 시장에서 경쟁 우위를 확보할 수 있다.

품질관리 도구

QC 7가지 도구

QC 7가지 도구는 전통적 품질 관리 도구로 정량적 데이터(수치 데이터)를 분석할 때 사용되며 제조업 및 품질 개선 활동에서 가장 기본적인 도구이다.

| 구분 | 정의 | 용도 |

|---|---|---|

| 층별 (Stratification) | 집단을 구성하고 있는 많은 데이터를 어떤 특징에 따라서 몇 개의 부분집단으로 나누는 것 | 작업자(조별, 숙련도별), 기계(라인별, 위치별), 시간(오전/오후별, 주/야간별) 등을 파악 |

| 체크시트 (Check Sheet) | 주로 계수치의 데이터(불량수, 결점수 등)가 분류항목의 어디에 집중되어 있는지를 알아보기 쉽게 나타낸 그림이나 표 | 계수치 데이터의 불량 수, 결점 수 파악 |

| 파레토 그림 (Pareto Diagram) | 불량, 결점, 고장 등의 발생건수(또는 손실금액)를 분류, 항목별로 나누고 크기 순서대로 나열해 놓은 그림 | 모든 품질 문제 중에서 핵심적인 원인 파악 |

| 히스토그램 (Histogram) | 길이, 무게 등의 계량치 데이터가 어떤 분포를 나타내는지 알기 위하여 도수분포표를 만든 후 기둥그래프의 형태로 그린 그림 | 계량치 데이터의 중심값과 분산 파악 |

| 특성요인도 (Cause and Effect Diagram) | 결과(품질특성)에 원인(품질특성에 영향을 주는 요인)이 어떻게 관계하고 있는가를 한눈으로 볼 수 있도록 그린 생선뼈 모양의 그림 | 불량원인 파악 |

| 산점도 (Scatter Diagram) | 그래프 용지 위에 서로 대응하는 두 개의 짝으로 된 데이터를 점으로 나타낸 그림 | 두 개의 짝으로 된 데이터의 경향이나 밀집현상 및 인과관계 파악 |

| 각종 그래프 | 표현 내용에 따라 계통도표, 예정도표, 기록도표, 통계도표 등을 표나 그래프로 나타낸 그림 | 공장조직도, 분임조 활동실시계획표, 온도기록표, 원그래프, 꺾은선그래프 등을 파악 |

신 QC 7가지 도구

신 QC 7가지 도구는 정성적 데이터(문제, 아이디어, 계획 등)의 체계적 정리에 초점을 두고 주로 의사결정, 기획, 품질 전략 수립 등에서 사용된다.

| 도구 | 설명 |

|---|---|

| 친화도법 (Affinity Diagram) | 불량 요인(4M)마다 데이터를 구분해서 분석하고 문제를 체계적으로 정리하는 도구 |

| 연관도법 (Relation Diagram) | 데이터 수집 및 문제 분석을 효율적으로 수행하기 위한 도구 |

| 매트릭스도법 (Matrix Diagram) | 데이터 산포 상태를 파악하고, 다양한 항목 간의 관계를 시각적으로 표현하는 도구 |

| 매트릭스 데이터 해석법 (Matrix Data Interpretation) | 결과(특성)와 원인(요인)의 관계를 한눈에 파악할 수 있도록 그린 그림 |

| 계통도법 (Systematic Diagram) | 문제 중점화 및 우선순위를 파악하기 위한 도구 |

| 애로우 다이어그램법 (Arrow Diagram) | 숫자를 시각화하여 정보를 쉽게 전달하고, 공정이 일정한 품질 수준을 유지하는지 판별하는 도구 |

| PDPC (Process Decision Program Chart)법 | 두 개의 인자 간의 관계를 파악하고, 문제 발생 시 대처 방안을 시나리오로 구성하는 도구 |

참고자료

PDAC

PDCA 사이클은 지속적인 개선을 위한 대표적인 경영 기법으로, Plan(계획) → Do(실행) → Check(검토) → Act(조치)의 4단계를 반복하여 품질을 개선하는 프로세스이다. 주로 제조업, 서비스업, 경영 관리 등 다양한 분야에서 활용된다.

PDCA 사이클의 4단계는 다음과 같다.

- Plan(계획)

- 목표 설정 및 문제 정의

- 현재 상태 분석 및 개선 계획 수립

- 실행을 위한 세부 절차와 일정 결정

- 목표 설정 및 문제 정의

- Do(실행)

- 계획된 내용을 실제로 수행

- 개선안을 소규모로 테스트(파일럿 실행)

- 예상치 못한 문제점 및 변수 확인

- 계획된 내용을 실제로 수행

- Check(검토)

- 실행 결과를 측정하고 평가

- 목표와 비교하여 차이 분석

- 실패 원인 파악 및 개선점 도출

- 실행 결과를 측정하고 평가

- Act(조치)

- 성공적인 개선안 정착 및 표준화

- 문제점이 있으면 다시 PDCA 반복

- 개선된 내용을 다른 프로세스에 적용

- 성공적인 개선안 정착 및 표준화

PDCA 사이클의 특징

- 지속적인 개선(Cycle 반복): 한 번의 실행이 아니라 지속적으로 반복하여 점진적 개선을 달성

- 데이터 기반 접근: 계획 및 검토 단계에서 데이터를 활용하여 객관적 평가 진행

- 문제 해결 및 예방: 실행 후 검토와 조치를 통해 동일한 문제가 재발하지 않도록 예방

| 적용 분야 | 예시 |

|---|---|

| 제조업 | 불량률 감소를 위한 공정 개선 |

| 서비스업 | 고객 불만 분석 및 서비스 품질 향상 |

| 경영 관리 | 조직의 업무 효율성 개선 |

| 프로젝트 관리 | 일정 지연 원인 분석 및 개선 조치 |

PDCA 사이클은 단순하면서도 강력한 품질 개선 도구로, 기업과 조직의 경쟁력을 높이는 핵심 방법론 중 하나이다.

_EOD_